“十三五”期间电力行业实现煤电超低排放,“十四五”期间大气污染物防治压力向水泥、钢铁、玻璃、垃圾焚烧发电、生物质等非电行业转移,其中,二氧化硫、氮氧化物、烟粉尘的排放量占到3/4以上。环保部大气司司长刘炳江表示,非电行业是目前大气污染治理的重点。在工业烟气治理领域需求凸显、市场竞争激烈的情况下,基于非电行业烟尘特性复杂、工况波动等因素,完全复制已成熟应用于煤电的SCR脱硝技术不可行,为突破瓶颈,专利技术研发成为企业突围的核心竞争力。

针对水泥行业在环保领域超低排放的升级发展,排放标准日益提高,氮氧化物减排问题一直困扰业内,其排放治理可谓当前水泥行业大气污染物减排面临的最大难题。福建远致环保科技有限公司董事长罗祥波表示,从技术层面来看,SCR脱硝工艺俨然已是一项成熟的技术,但对水泥生产工艺而言,也同样面临着一些棘手问题,需要具备有效的解决措施,面对水泥行业炉窑脱硝的工艺痛点,解决粉尘问题是关键。

为此,远致环保与武汉理工大学联合成立“远致武汉理工节能环保技术研究中心”,通过多年的研发投入,在消化吸收其他国家水泥SCR脱硝技术基础上,结合自身在高温过滤上的专利技术以及在其它行业SCR脱硝的丰富经验,领先开发出适宜水泥工况特点的高温低尘SCR脱硝一体化技术。

该技术在2021年入选中国生态环境部《国家先进污染防治技术目录》,被列为示范技术。并斩获2021年建筑材料科学技术奖“技术进步类二等奖”、2021年水泥行业科技发展最佳贡献奖、2021年建材机械行业科技二等奖等奖项,在全国水泥行业NOx深度减排中的成功应用具有重要的示范意义。

远致高温低尘SCR脱硝一体化技术特点

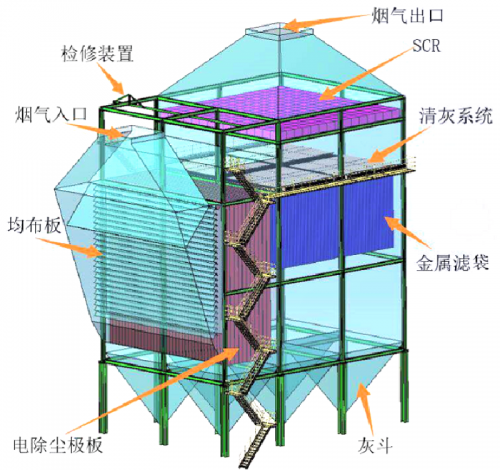

将机械除尘、电除尘和袋式除尘三级除尘有机融合为一体,充分利用了三种除尘方式的优点,各司其职,优劣互补,有效解决了氨氮混合不均匀、氨逃逸过量,烟道积灰严重、催化剂层的烟气流速不均匀、催化剂堵塞,中毒及磨损严重等问题,实现烟气高效治理。

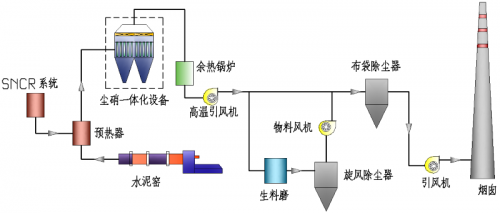

远致环保高温低尘SCR脱硝一体化技术路线工艺流程图

远致环保高温低尘SCR脱硝一体化技术路线工艺流程图远致高温低尘SCR脱硝一体化技术优势

1、首创高温低尘工艺:首次创造性将传统“高温高尘”SCR脱硝工艺升级为“高温低尘”工艺。

2、首次应用高效低阻型类高熵材料鑫膜®金属微纳膜:领先开发应用于水泥窑尾高温烟气除尘(烟气温度高于300℃)。

3、创新尘硝一箱化结构:首次将高温电袋除尘器与SCR脱硝装置“合二为一”,实现了烟尘、氮氧化物在一体化装备内连续脱除,节省安装空间。

4、金属滤袋使用寿命长、可回收:金属机械使用寿命8-10年,金属滤袋寿命到期后具有回收价值,无固废、危废处理费用。

5、降低催化剂用量:优选后催化剂用量是高温高尘、高温中尘的1/3,节省安装空间,降低设备投资费用。后期固废处置费减少。

6、催化剂使用寿命长:微尘工况下脱硝,催化剂脱硝效率高、寿命长、无需吹灰,机械使用寿命10年、化学使用寿命5年以上。

远致环保高温低尘SCR脱硝一体化技术设备结构

远致环保高温低尘SCR脱硝一体化技术设备结构实际应用效果及推广情况

全球首套高温低尘SCR脱硝一体化技术设备于2019年11月在河南登电集团水泥1000t/d熟料生产线正式投入运行,粉尘浓度7.4mg/Nm³, 氮氧化物浓度21mg/Nm³,脱硝效率96.89%,达到河南水泥行业污染物排放标准。设备运行稳定、可靠,氨逃逸在线监测数据低于2.5mg/Nm³,喷氨量由原来的0.8m³/h降到0.2m³/h以内,下降75%。烟气排放各项指标均低于国家标准和行业标准的排放值,实现了超低排放。

河南登电水泥1000t/d采用高温低尘SCR脱硝一体化技术的项目

河南登电水泥1000t/d采用高温低尘SCR脱硝一体化技术的项目暨河南登电集团水泥项目之后,2021年11月全国首个5000t/d新型干法炉窑水泥生产线——华润(长治)水泥,同样采用高温低尘SCR脱硝一体化技术,于2022年3月20日投运,各项指标优于合同技术指标要求,粉尘浓度≤10mg/Nm³,NOx≤35mg/Nm³,氨逃逸≤2.5mg/Nm³。且改造后,氨水耗量大大降低,节省了运行经济费用。

华润(长治)水泥5000t/d采用高温低尘SCR一体化技术项目

在获颁的多个奖项中,专家点评该技术具有较高独创性,开发的三位连续梯度结构的金属滤筒高温电/袋复合除尘器和SCR脱硝的一体化装备,实现了烟尘与氮氧化物的一体连续脱除,解决了传统高温高尘SCR脱硝工艺路线的催化剂堵塞、磨损等技术难题,经中国建筑材料联合会鉴定,主要技术指标达到国际先进水平,其中三维梯度结构的金属滤袋及一体化工艺处于国际领先,成果转化程度高,潜力较大。

未来,类高熵材料的鑫膜®金属滤筒将在生物质、玻璃、锂电等多行业进行推广,在满足污染物超低排放的同时,企业运行的经济费用得以显著降低。

(来源:新视线)