中国制造业生产模式正在发生深刻变革,制造业向智能、绿色、服务方向升级取得了显著成效。个性化定制、网络化协同等新业态新模式不断涌现,市场主体的活力和实力不断增强。

近年来,我国加快新一代信息技术与制造业融合,推动工业互联网平台进企业、进园区、进产业集群,工业互联网创新发展迈出坚实步伐。如今,工业互联网平台已成为企业智能化升级的“工具箱”。

树标杆,助力制造业创新发展

工信部数据显示,我国工业互联网已融入45个国民经济大类,产业规模迈过万亿元大关。2022年,21个省份在政府工作报告中将工业互联网列为今年的工作任务,多地加快工业互联网示范区建设,已逐步形成数字化转型新态势。通过工业互联网加快“上云”“上链”,不仅帮助企业打通生产堵点,更推动生产效率提升和供需协同。

赋能机械、轻工、汽车等22个行业,覆盖研发设计、生产制造、仓储物流等9大领域,助力5万家中小微企业上云……作为28家国家级“双跨”工业互联网平台之一,橙色云互联网设计有限公司通过云协同研发平台的行业经验和创新实践,面向制造业提供工业资源整合、研发上云、智能制造和智能设备物联等四大专业服务体系,降低中小微企业数字化转型成本。

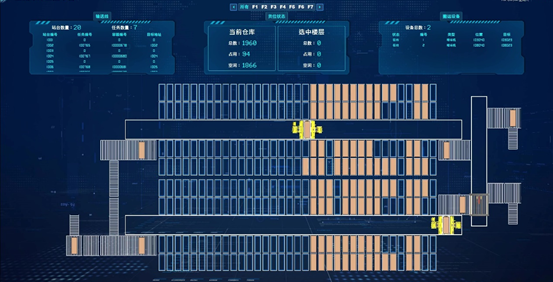

由橙色云平台协同打造的智能工厂项目还被工信部评为“2021年工业互联网平台创新领航应用案例”。据悉,该项目涉及一种高性能碳纤维复合材料,材料存储需保存在零下18℃的环境中,工厂的数字化改造须充分考虑到物流-上线-生产-下线-包装-库存-物流等流程,以及实时掌握每一环的作业状态。

智能工厂体系的复杂性决定了该项目很难由一家供应商实施落地,橙色云平台“协同研发设计”的新模式,成功为该需求提供了贯穿产品全生命周期的整体解决方案。

具体来看,依托橙色云CDS云协同研发系统,高效对智能工厂需求进行AI智能拆分,解构为自动化产线、智能立体仓库系统、AGV智能搬运系统、数字孪生、生产制造执行系统等子需求,通过平台大脑团队的协助分析,跨行业、跨领域匹配不同地域、不同专业、不同组织的工程师,组建云端项目组,并借助CRDE云研发系统在线设计环境集成的研发管理体系,项目团队能够在不同时间、不同地点、不同终端上,协同完成项目全生命周期的研发设计、生产制造与实施交付。

筑生态,探索工业互联网新路径

转型升级后的智能工厂,不仅生产成本降低30%,同时生产效率提升160%,真正打造了响应时间缩短、资源消耗减少、质量效益提升、运营成本降低、环境生态友好的现代工厂。更重要的是,该项目的落地模式上,在全球领先探索了跨行业、跨领域、跨地域、跨组织的协同研发产业互联网新模式新业态。

智能仓储调度系统功能界面

智能仓储调度系统功能界面自成立以来,橙色云推出了“协同创新”“研发上云”“研发商品化”三种全新业态,成功将网络化协同、平台化设计等新模式落地制造业,有效推动制造业产业组织形态的根本性变革和研发设计模式的颠覆性变革,突破企业原有的能力、技术、地域和时空等限制,助力制造业数字化转型。在此之前,国内并没有对上述三种业态的标准定义,橙色云为这种协同研发新模式找到了发展依据。

据悉,目前橙色云平台不仅通过AI智能匹配不同地域、不同领域、不同专业的工程师或企业,实现点对多的协同组队模式。同时,橙色云平台还在云端部署了多款工程产品研发设计的必备软件,“开箱即用、按需购买”,解决企业存在的正版软件成本高、研发管理弱、自建数据中心成本高、系统建设周期长等痛点,为中小微企业提供低成本、高效率研发上云的服务。

招人难留人难、软件成本高、缺项目缺资源、缺渠道缺质控是中小微企业普遍存在的发展痛点,严重制约了企业数字化转型。橙色云平台通过全要素、全产业链、全价值链的高效连接,为中小微企业提供了“低成本、快部署、易运维、强安全”轻量化应用,进一步为我国制造业数字化、网络化、智能化发展探索了实现途径。

(来源:新视线)